- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

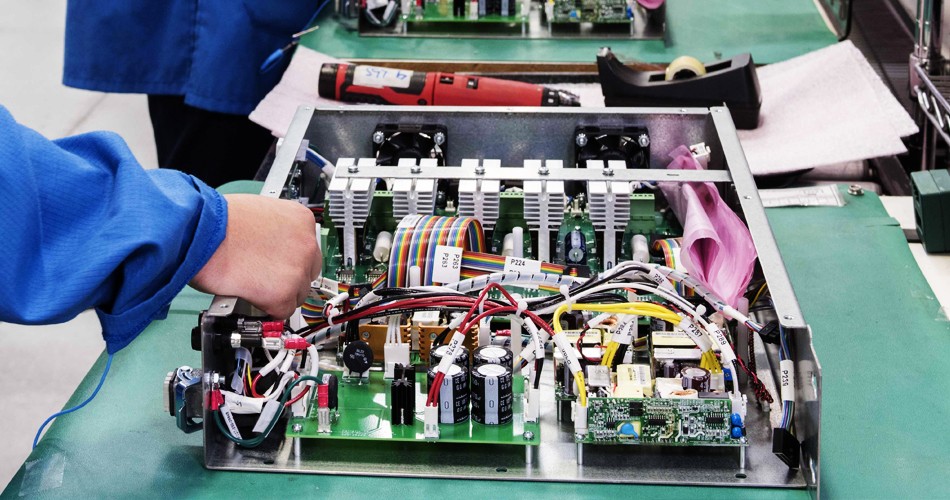

Kỹ thuật về độ tin cậy trong lắp ráp PCBA: Phân tích ảnh hưởng và chế độ lỗi (FMEA)

2024-05-25

Kỹ thuật độ tin cậy đóng một vai trò quan trọng tronglắp ráp PCBAgiúp xác định các dạng lỗi tiềm ẩn và đánh giá tác động của các lỗi này đến hiệu suất và độ tin cậy của hệ thống. Phân tích các dạng lỗi và tác động (FMEA) là một phương pháp thường được sử dụng để đánh giá và cải thiện độ tin cậy của sản phẩm một cách có hệ thống. Dưới đây là thông tin chi tiết về FMEA trong lắp ráp PCBA:

Khái niệm FMEA:

FMEA là một cách tiếp cận có hệ thống, có cấu trúc để xác định và đánh giá các dạng lỗi tiềm ẩn trong sản phẩm, hệ thống hoặc quy trình, các nguyên nhân có thể có của chúng cũng như tác động của lỗi đến hiệu suất và độ tin cậy.

Mục tiêu của FMEA là xác định trước và giảm thiểu rủi ro tiềm ẩn, từ đó cải thiện quy trình thiết kế, sản xuất hoặc bảo trì và cải thiện độ tin cậy, hiệu suất và độ an toàn của sản phẩm.

FMEA thường bao gồm các bước sau:

1. Nhận dạng hệ thống, sản phẩm hoặc quy trình:

Xác định hệ thống, sản phẩm hoặc quy trình mà FMEA sẽ được tiến hành cũng như xác định ranh giới và phạm vi của nó.

2. Xác định các dạng lỗi tiềm ẩn:

Xác định bất kỳ chế độ thất bại tiềm ẩn nào có thể dẫn đến thất bại. Điều này bao gồm việc xác định các thành phần, bộ phận và hệ thống con có thể bị lỗi.

3. Xác định nguyên nhân của chế độ hỏng hóc:

Xác định nguyên nhân có thể xảy ra cho từng chế độ lỗi. Điều này liên quan đến việc xác định các yếu tố thiết kế, sản xuất hoặc vận hành có thể góp phần gây ra thất bại.

4. Đánh giá mức độ nghiêm trọng của lỗi:

Đánh giá mức độ nghiêm trọng của từng dạng lỗi, bao gồm tác động tiềm tàng của nó đối với hiệu suất, độ an toàn và độ tin cậy của sản phẩm.

5. Đánh giá tần suất hư hỏng:

Đánh giá xác suất hoặc tần suất xuất hiện của từng dạng lỗi. Điều này giúp xác định chế độ lỗi nào có nhiều khả năng xảy ra nhất.

6. Đánh giá khả năng phát hiện lỗi:

Đánh giá các phương pháp phát hiện hoặc giám sát hiện có để xác định xem chúng có đủ khả năng phát hiện hoặc ngăn chặn sai sót hay không.

7. Tính toán mức độ ưu tiên rủi ro:

Mức độ ưu tiên rủi ro được tính toán cho từng chế độ lỗi bằng cách tính đến mức độ nghiêm trọng, tần suất và khả năng phát hiện để xác định chế độ nào cần được ưu tiên.

8. Xây dựng kế hoạch cải tiến:

Dựa trên kết quả của FMEA, một kế hoạch cải tiến được phát triển, bao gồm sửa chữa nguyên nhân cốt lõi của chế độ lỗi, cải thiện khả năng phát hiện và thực hiện các biện pháp giảm thiểu rủi ro khác.

9. Theo dõi, giám sát:

Thường xuyên giám sát và theo dõi việc thực hiện các kế hoạch cải tiến để đảm bảo độ tin cậy của sản phẩm được cải thiện liên tục.

FMEA là một công cụ rất mạnh có thể được sử dụng để ngăn ngừa trước các sự cố tiềm ẩn, từ đó giảm tỷ lệ lỗi sản phẩm và chi phí sửa chữa. Nó đặc biệt hữu ích trong lắp ráp PCBA vì các thiết bị điện tử thường yêu cầu độ tin cậy cao và bất kỳ sai sót nào cũng có thể gây ra sự cố nghiêm trọng. Thông qua FMEA, các nhà thiết kế và nhà sản xuất có thể xác định và loại bỏ các nguồn gây lỗi tiềm ẩn, đồng thời cải thiện chất lượng và độ tin cậy của sản phẩm.

-

Delivery Service

-

Payment Options